テスラとフォックスコンとOPM

以下の内容は旧ブログの内容について、加筆したものです。

今後ブレイクするであろう、テスラモータースの3Dプリンターに対する考えを紹介した内容です。

ほとんどの人は、まったく知らない内容であると思いますが、テスラ・フォックスコン・OPMラインが描くビジョンが詳しく書かれています。

テスラモータースとは

前情報がなければ、なんのこっちゃって話になりますので、少しばかりテスラに関する情報を。

テスラとは、イーロンマスク氏率いるベンチャー企業で、電気自動車を製造販売してます。

このマスクという人物は、スティーブジョブスの生まれ変わりではないかと言われるぐらいのカリスマ性を持ってて、今後アメリカの製造業を代表する企業になるかもしれないってぐらい注目されてます。

基本的にIT出身ですから、自動車というよりも「走るスマホ」のイメージを持った方が分かりやすいかもしれませんね。

将来的ビジョンは「空飛ぶ自動車」らしい。。

アップルやその他のIT企業からテスラにドンドン人が流出している事実からも、この会社の末恐ろしさが分かります。

まあ、それは置いといて、実際にテスラは市販車ベースの電気自動車を製造販売してまして、今後メチャメチャ伸びると予測されてます。

ざっくりすぎる説明ですけど、要は、これから物凄い可能性を持った自動車メーカーってことです。

テスラはOPMテクノロジーを利用してるっぽい

OPMに関しては、あまりにも材料が多いので、投資家目線的には、少しお腹いっぱいかもしれないですね。

でも、ひとつの読み物としてはおもしろいと思います。

昨年のIPFでの社長とのやり取りで「テスラ」の話題になりました。

ほとんどの人はこの部分はスルーするネタかもしれないですけど、将来的な可能性で言うと、HP・アップル等のIT関連以上の相手です。

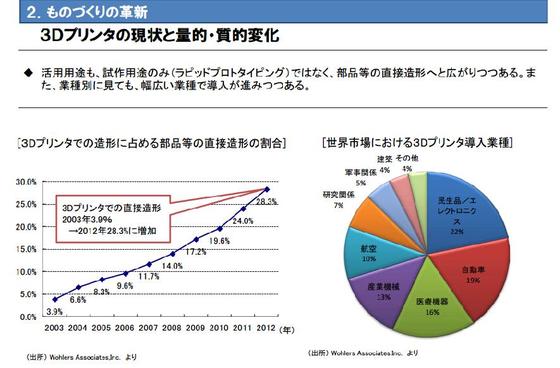

なんせ、電気自動車はガソリン車以上にプラスチック比率が高くなります。

そのため、利用される金型も多い。

さらには、金属を直接造形する部分もあるため、「金属3DP」にとってはまさに、ビッグマーケットです。

但し、今後多くの国内メーカーも電気自動車市場にドンドン進出してきますから、特にテスラに拘る必要はないんですけど、テスラが金型を含めた金属3DPをどう考えているのかを知ることは、ソディックOPMの成長を予測する上で重要な要素だと思います。

それで、そのIPF2014での話ですけど、実際にはこんな感じでした。

パッパ : 先日、フォックスコンがテスラへの部品供給のための工場を建てるって話がありました。その部品は3Dプリンターで作るんですか?

社長 : ああ、あれは自分が考えて提案した。

そんなあっさりとw

何をどう提案したのかはまったく不明ですが、少なくとも、テスラがOPMテクノロジーを利用してるっぽいということは理解できました。

その件以来、自分でも情報を探して回って、何回か記事にしています。

今回はその中で、テスラが3Dプリンターをどのように活用するのかが書かれたフォーラムがありましたので紹介したいと思います。

自動車・炭素繊維・3Dプリンターとの関係性

http://www.teslamotors.com/sv_SE/forum/forums/3d-printing-carbon-fiber-auto-industry

掻い摘んで言うと、以下の内容です。

- 自動車部品は、今後炭素繊維が使われるようになる。

- しかし、炭素繊維の加工方法は「金型の造形に時間を要し」、現在でも「労働集約的」方法である

- そのため生産ラインの変更に数週間掛ることになる

- この問題を解決するため、ハードシェルの部分は3DCADで設計する

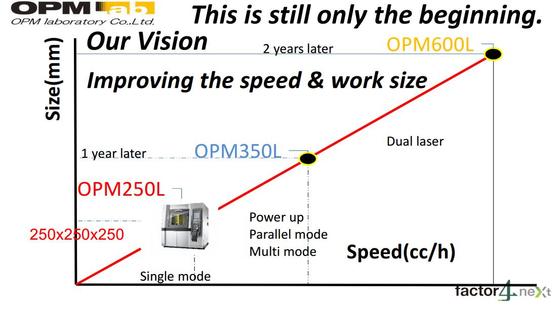

- これらの問題を解決するためには、すべての自動化、ロボット化、及び3Dプリンターの大型が必須となる

言わんとするところは、炭素繊維は自動車には必須であるが、現状では、そのための金型の問題や製造工程において、労働集約的であり問題が多い。

それを解決するためにはすべてを自動化するとともに3Dプリンターの大型化が必須となる。

って書いてます。

それで、これに対する大半の意見の多くは、今後の方向性として、生産ラインの多くに3Dプリンターを活用していくことは間違いなく、サイクルタイムの短縮にも貢献するが、サイズとスピードが問題だと。

これに対してのテスラ側の見解

ほとんどの意見には賛同しており、以下の説明が代表的な見解になってます。

———————————

Meaning that if a process for automating building with carbon fiber can be developed then many different designs could be fabricated on the same assembly line.

The factory in essence then is one big 3D printer.

Again to DTsea you are correct but the drawback of machine stamping of parts has nothing to do with accuracy or the properties of the finished parts or even the speed in which the are manufactured.

The drawback is the immense expense of retooling every time you want to roll out a new model.

The opportunity with carbon fiber in the possibility that you wouldn’t need significant retooling in order to manufacture different models and that in fact you might be able to build one off models or manufacture individual cars on demand.

———————————

もし、炭素繊維で作られる自動車のプロセスが多くの異なるデザインを一つの組み立てラインで生産することができるならば、それはひとつの巨大な3Dプリンターの工場と言えます。

この意味するところは、従来からの生産方法を、すべてデジタル化することで、ひとつの生産ラインで、すべての自動車を生産することが可能となる。

今の生産ラインの問題は、モデルごとに発生する生産ラインの組み替えによる、莫大な費用だ。

炭素繊維を使える可能性として、生産ラインの組み替えなく、オンデマンドで自動車を生産することが可能になるかもしれない。

———————————————–

ただひとつ言えることは、テスラが考える工場とは、ひとつの生産ラインですべてのモデルを生産することで、そこの中には3Dプリンターとロボットしかいないというものです。

今更、従来工法で造形した金型を使うことはないし、金属部分も可能か限り3Dプリンターを活用するつもりだということです。

テスラがフォックスコンと提携した時点で、テリーゴウ氏の頭の中は森本社長の顔が浮かんだんじゃないですか?

テスラの工場がひとつの巨大な3Dプリンターだという発想である以上、その部品は必然的に3Dプリンターで造形された金型になるであろうし、金属部品も、3Dプリンターで造形される可能性が高くなる。

プラスチック造形までも3Dプリンターってのは、精度的・速度的に早計ですね。

オンデマンドで自動車を作るということは、在庫を持たないということになりますから。

さらに、金属3DPが高速化大型化すると、よりこの傾向は強くなってきます。

結論として、「早くOPM600L出せよ!テスラが全部買ってやるから」って感じ? ← 妄想全開wwwwww

まあ、テスラがOPMテクノロジーを活用してるかもしれないって考えただけで、酒が旨いです。