一応ホットな話題について一言書き加えます。

今日の東証一部昇格のニュースが突然飛び込んできましたね。

自分的な感想は一投資家として素直に嬉しいです。

但し、その理由は単に株が騰がるということ以上に、世間に認知される。

あるいは、投資家層がまったく違ってくる。

「投機家」ではなく「投資家」が増えるってことですね。

おそらく、海外の見る目も違うでしょうから、極めてポジティブな出来事です。

まあ、今まで散々辛酸舐めてきたホルダー諸氏には、心から祝福したいと思います。

特に、ここの読者の方々は、多少なりとも自分を信じて、ここを投資対象にしてくださった訳ですから、その点が一番うれしいですね。

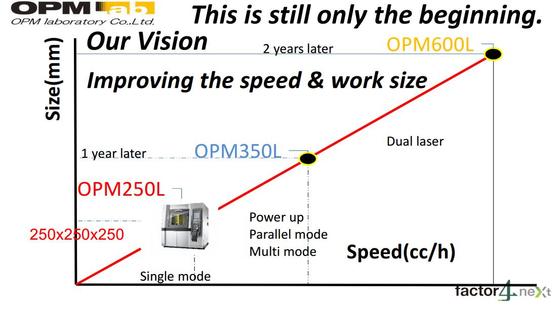

でも、まだ、これはスタート地点に立っただけです。

ファンダだけを見ても明らかに安く叩かれてる部分があります。

その面からも見直しされればうれしいですね。

さあ、次はいよいよ真打登場ですよ。

これ以上のインパクトになることは確実です。

あとは時間の問題です。

そろそろ公開してもいいタイミングになったと思いますので、すべて書きます。

実は、この内容については、反響が大きすぎ、当面公開することを控えておりました。

しかし、ソディックの株価も落ち着きましたので、ここら辺はが公開にはちょうどいいと判断しました。

但し、内容について、昔からの投資家の方にとっては新鮮なものとは言えないので、あしからず。

それでは、時間を約半年前にタイムスリップします。

————————————————

morimomoto.CEO VS Pappa

@ IPF2014

いよいよIPF2014が始まりました。

11時30分に幕張メッセ到着。

幕張メッセ1から8会場全部を利用しての展示会は始めて見ました。

会場1から歩きはじめ、目的のソディックは会場6。

しかしながら、会場は閑散。。超暇そうw

それで、6会場に入り、早速ソディックブースへ。

おお!メチャメチャ人がいるではないか!

それで目的のOPM250Lの説明箇所へ行くと、なんと自分だけw

さっそく、担当をつかまえて金属3DP談義。確認したことは以下の4点。

- ? 造形時間

- ? V−LINE射出成形との関係

- ? 従来工法との兼ね合い

- ? サービスビューロの役割

結果として、これら4つに関しては、以前自分がブログで書いた内容を周到してました。

? 造形時間について

10cm×10cm×10cmで2日ぐらい。

ミーリング精度は0.2程度。

0.1という高精度にするためには、別工程が必要。

? V-LINEとの関係

実際に見てもらわないとわからないと言われまして、明後日のデモで何かしらの仕掛けがあるみたい。

これに関しては森本社長も同じことを言ってました。

楽しみですね。

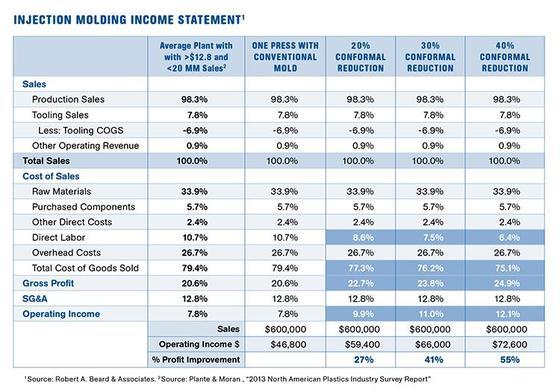

? 従来工法との兼ね合いについて

ソディックらしく「痛し痒し」とはっきり言ってました。

しかし、今回の製品の重要な部分は、実際の現場で使えるレベルになった世界で始めたの装置という部分を力説しておられました。

? サービスビューロについて

今回10台入れた理由については詳しい理由はわからないとのことでしたが、その理由は森本社長が後で教えてくれました。

理由は仕事がこなせないからw

膨大な仕事量があるらしいです。

これら以外にもいろいろと話しましたが、何でも教えてくれましたよ。

すべて、自分がブログで書いたことの確認ですけど。

その後、OPMブースへ

この模型を使って、事細かに森本社長に説明してもらいました。

森本社長と1時間の対談

1時間も話したので、内容な盛りたくさんです。

全部の内容をここに書くのは、無理があるため、重要な部分で「守秘義務」でないレベルのものを書きます。

- ? ソディックとの関係グループ化の経緯

答えは簡単でした。

世界中に広がる放電加工の販売網と、何よりも技術力が桁外れにすごいからという技術的な理由です。

資本関係については聞き忘れましたけど、ソディックは製品面で全面的にバックアップするとのこと。

極端な話、「ソディック」しか選択肢がなかったということです。

- ? フォックスコンとの関係

OPMを世界に送り出した会社です。

5年前からの付き合いで試作品レベルからの付き合いだそうです。

当時は、それでも「使い物にならないレベル」だったそうですが、今では製品用として、完全に信頼を得たということです。

- ? ホンダとの関係

ホンダとは非常に関係が深いそうですが、具体的な仕事関係というより技術的な交流が大きいみたいです。

今後、ホンダがコンフォーマルクーリングを本格的に採用するという話ですが、取引については不明。

- ? HPとの関係

おそらく、これは言っていい話だと思うので、ここに書きます。

自分はHPはフォックスコン経由の仕事だと思ってましたが、「直受け」だそうです。

ビックリしました。

今回IRにあった「プリンタートナータンク」はHP用で、何十種類を金属3DPで行くとおっしゃってましたよ。

- ? アップルとの関係

(ノーコメント ゴメンナサイ)

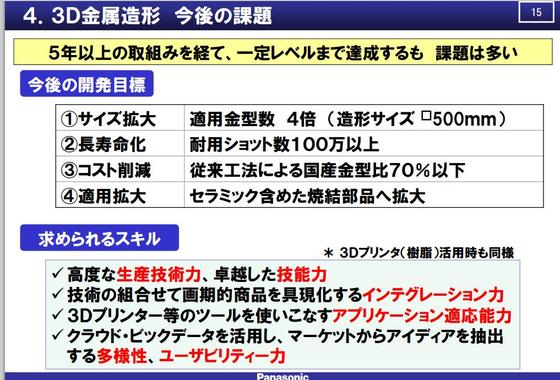

- ? パナソニックとの関係

実は、パナソニックがライセンスをオープンにして、どこでも利用可能だというのは、誇張だそうで、現実は今後どこも参入できないであろうとのことでした。

オープン化を否定するというよりも、現実的に不可能であるとの考えです。

- ? 台湾・香港・シンガポールについて

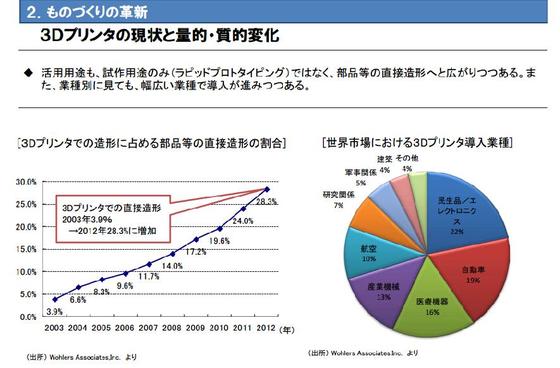

中国も含めて、これらの国々は金型を3DPで造形することを国策にしているそうです。

それも、日本のようにゆるい国策ではなくて、国が全面的にバックアップするぐらいの勢いだそうです。

自分が、「日本の金型業界にとっては痛手になりますよね」って話を向けたら、「正直言って、日本の金型業界に未来はない」というちょっとショッキングな言葉。

OPMは完全に軸足を東南・東アジアに置くとおっしゃってました。

じゃあ、福井のサービスビューロは?って聞くと、「日本専用って意味ではない」とのこと。

要するに、HP・フォックスコン向けの工場の意味合いが強いです。

今後、このようなサービスビューロを東南アジア各地に置くと明言されてました。

まあ、別に日本を見捨てたというより、「叱咤激励」してるのかもしれませんが。

日本人のあまりの反応の薄さにちょっと「イラ」っと来てる感じです。

また、これらの地域での「金型」関係者の地位はものすごく高くて、給料も相当高いとのこと。

日本の3Kのイメージはまったくなくて、先端産業という位置づけです。

- ? iPhone5C

(ノーコメント ゴメンナサイ)

- ? 金型全般の技術について

コンフォーマルクーリングも含めて、従来工法の様々な問題点をひとつづつクリアーしてきた。

あまり細かい技術的なことを言われたので、ざっくり言うと、金属3DPは凄いとのことw

- ? クラウドシステム・試作品市場

例えばシリコンバレーで試作してOKが出たデータを。クラウド経由し上海工場でコンフォーマルクーリングを配して金型造形するってことは、今もやってるそうです。

試作品に関しては、コンフォーマルクーリングや硬度も必要ないので、安く早く造形できるので、金属3DPには最適だと。

そりゃそうですよね。

- ? 明後日のソディックデモについて

かなり期待してくださいとのこと。

おそらく、V-LINEとの連携だと想像してますけど、明後日までの楽しみにとっておきましょう。

- ? テスラについて

たぶん、今回自分的には一番のサプライズでした。

言っていいと思いますけど、フォックスコンがテスラの部品を作ることになってますけど、その部品の造形方法は森本社長がフォックスコンへ提案したそうです。

ひょええええええ

- ? フォックスコン内のOPM研究室について

あれは、うちだよって言ってました。

ああ、やっぱりフォックスコン内にOPM研究室ってあったんだって改めてびっくり。

- ? 最後にEOSとの関係及び世界標準化について

EOSとは以前関係があったそうです。

しかし、金型造形技術は金属造形の技術を内包しているため、いつでも金属造形には対応できると。

逆にEOSは金型を造形することはできない。

ということは、OPMは世界標準になりますか?と質問したら、当たり前みたいな顔で「なります」って、まずはアジアからのようです。

あまりにテンパッてて、じゃあ、新工場はどこなの?ってことを聞き忘れちゃいました。

ここまで教えてくれたら十分ですけど。

ちなみに今回のツアーは台湾だけじゃなくて、香港からも来てるそうで、100人っていうのは誇張でなくて、事実ですって。

途中で香港の知り合いと握手してて、自分はそこで失礼しようと思ったんですけど、社長がそのまま話続けるもんだからw

いやあ、本当にたのしい時間をありがとうございました。

何聞いても教えてくれるもんだから、下手に掲示板なんかに書けないですよw